01.引言(yán)

氮化鋁(lǚ)(AlN)陶瓷是近年來電子工業中一種十分熱門的(de)材料,氮化鋁(AlN)的(de)晶格結構是由鋁原子和氮原(yuán)子交替排列形成的,這種共價鍵的結構使得(dé)氮化鋁具有優異的熱電性能、導熱性能和機械(xiè)性能,適用於各種高溫、高頻和高功率應(yīng)用。近些年來氮化鋁陶(táo)瓷基板因其優異的熱電性(xìng)能被(bèi)廣泛應用於(yú)航空電子領域。

氮化鋁陶瓷在綜合性能上表(biǎo)現出更(gèng)加(jiā)優異的(de)特(tè)點,具有以下顯著優勢:高導熱率(比氧化鋁陶瓷高5-10倍(bèi))、出色的電絕緣性能、與矽的熱膨脹係(xì)數相(xiàng)近、較高的機械強度、優異(yì)的熱穩(wěn)定性和無毒等一係列優良特性。此(cǐ)外,在極端溫度(dù)環境下,氮化鋁陶瓷(cí)表現出的抗熱衝擊性能,適用於各種惡劣的(de)高溫工作環境,並且與(yǔ)氧化(huà)鈹陶瓷(cí)相比(bǐ),氮化鋁粉(fěn)體不具有毒性。因此氮化鋁陶瓷被視為新一代大(dà)功(gōng)率電子器件(jiàn)封裝的理想材料[1-3],並有逐步取代劇毒氧化鈹陶瓷(cí)和低性能氧化鋁陶瓷的強勁趨(qū)勢[1]。

AlN合(hé)成始於1862年,當時曾作為一種(zhǒng)固氮劑使用,20世(shì)紀50年代出現了AlN陶瓷材料,70年代中後期,製(zhì)備(bèi)出致密的AlN陶瓷,90年代初,出現了高質量的AlN封裝基片[4-5]。

為了封裝(zhuāng)結構(gòu)的密封,元器件搭載及(jí)輸入、輸出端子的連接等(děng)目的,AlN陶瓷基板表麵及內部均需金屬化(huà),AlN陶瓷的金屬化也是AlN陶瓷(cí)應用研究的一(yī)項重要課題(tí)。

02.常見(jiàn)金屬化工藝及研究進展

目前已經(jīng)開發出的AlN陶瓷金屬化方法主要有:薄膜(mó)金屬化(如(rú)Ti/Pt/Au)、厚膜金屬化(低溫金屬化、高溫金屬化)、化學鍍金屬化(如Ni)、直接覆銅法(DBC)等[1]。

2.1 薄膜(mó)金屬化[6]

薄(báo)膜金屬化是(shì)利用真空蒸鍍、濺射法等氣相沉積方法將金(jīn)屬材料氣化並附著在陶瓷表麵形(xíng)成(chéng)一層金屬薄膜,再經過掩膜、刻(kè)蝕等流程形成金屬(shǔ)化電路圖案的工藝。

理論上,該工藝可以通過蒸鍍或濺射的方式在各種材料的基板上形(xíng)成微米級的均勻金屬薄膜。但由於陶瓷(cí)與金屬銅之間的熱膨脹係數存在較大差異,直接在氮化鋁陶瓷(cí)上覆銅會使金屬層與陶(táo)瓷層存在較大的應(yīng)力(lì),影響(xiǎng)鍍層與(yǔ)陶(táo)瓷的粘結強度(dù)與基板的熱循環穩定性。因此,近年(nián)來多層沉積方法逐(zhú)漸流行,第 一層一般是Ti層,第二層選擇Cu、Ag、Au等金(jīn)屬(shǔ),當(dāng)位錯在單層中的滑移與相互作用由於較大的內應力轉移到(dào)另一層(céng)時,金屬層內的內應力也會得到釋放。

薄膜金屬化(huà)質量高,粘結強度大,鍍(dù)層均勻,圖形加工精細(xì),但這(zhè)種方法隻能加工很(hěn)薄的金屬層,並且製備工藝相(xiàng)對複雜,包括表麵處理、金(jīn)屬沉積和後續處理等(děng)多個步驟,需要嚴格控製(zhì)工藝參數,導致生產製造成本較高,嚴重製約了其發展(zhǎn)。

2.2 厚膜(mó)金屬化

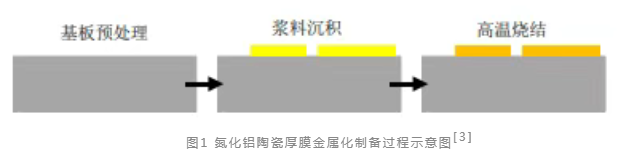

厚膜金屬化法,是在陶瓷(cí)基板上通過絲(sī)網印刷形成封接(jiē)用金屬層、導體(電路布線)及電阻等,經燒結形成釺焊金屬層(céng)、電路及引線接點等。厚膜漿料一般由粒度為1.5μm的(de)金屬粉末,添加(jiā)百(bǎi)分之(zhī)幾的粘結劑,再加有(yǒu)機載體(包括有機溶劑、增稠劑和表麵活性劑等(děng)),經球磨混煉而成。厚膜金屬化的步驟一般包括:圖案設計和原圖、漿(jiāng)料的(de)製備、絲網印刷、幹燥與燒結[11-12]。

厚膜金屬(shǔ)化利用絲(sī)網印刷的原理如(rú)圖所示,首先(xiān),在氮化鋁陶瓷基片附著上封裝所需的金(jīn)屬(shǔ)層(céng)或電阻等電子元(yuán)件。緊接著,金屬層(céng)與(yǔ)電阻等電子元件經過高溫燒結(jié)加工粘(zhān)結在(zài)陶瓷基片表麵,實現了各部分的牢(láo)固連接。這種工藝在電子器件封裝(zhuāng)和電路布線中(zhōng)具有廣泛的應用。導電漿(jiāng)料是影響厚膜金屬(shǔ)化質量的關鍵,其成分主要由金(jīn)屬粉末(1~5μm)玻(bō)璃(lí)、粘結劑、有機載體球磨混合組成[9]。

厚膜金屬化方法適用(yòng)的陶瓷(cí)種類眾多,工藝簡單[10]。受限於絲(sī)網尺(chǐ)寸以及導電漿料,難以加工60μm以下線寬的導線,金屬層電學性(xìng)能與粘結性能較差,隻適用於功率和尺寸(cùn)要求較低的電子器件,氮化鋁厚(hòu)膜金屬化所需的導電漿料仍然比較缺乏,市麵上成熟(shú)的漿料配(pèi)方並不適用,否則(zé)界麵會出現起泡。

2.3 直接覆銅法(DBC)

直接覆銅法指通過熱壓或高溫壓合將銅箔(bó)直接鍵(jiàn)合在氮化鋁基(jī)板表麵的金(jīn)屬化技術。直接覆銅法技術首先由Sun和Burgess於1975年(nián)開發。該方法被應用於氧化(huà)鋁陶瓷的金屬化,隨著氮化鋁陶瓷的出現(xiàn)推廣,該工藝逐漸應用到氮化鋁陶瓷的(de)金(jīn)屬化(huà)。

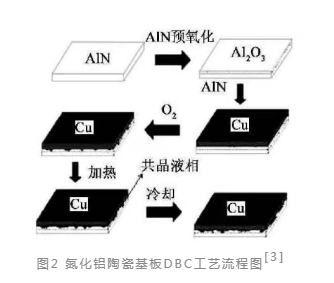

由於氮(dàn)化鋁陶瓷的共價鍵(jiàn)較強,潤濕性較差,該工藝的關鍵步驟就是引入氧元素在氮化鋁表麵形成Al2O3薄層,因此粘結強度與氧(yǎng)化溫度和氧化時間密切相關。氮化鋁陶瓷直(zhí)接覆銅法(fǎ)基本步驟是將銅箔放在氮化鋁基片表麵,並在界麵增加適量的O元素,將樣品置於1070℃左右的惰性氣體環境進行中高溫熔煉如圖所示,在此過程中,銅箔的(de)一側(cè)將形成一種Cu-O共晶熔體,使其(qí)能夠潤濕(shī)Cu與Al2O3陶瓷。隨後反應得到中間相(CuAlO2或CuAl2O4)從而(ér)實現陶瓷基板(bǎn)和銅箔的化(huà)學冶金結合(hé)[7-8]。

直接覆(fù)銅法製備(bèi)的AlN陶瓷基板具備優異的絕緣性、高散熱速率和較(jiào)高的硬度等優點,能夠承載較大(dà)電流,是主流的金屬化方法之一,廣泛應用於大功率LED封裝領域。但這種金屬化(huà)方法也(yě)存(cún)在(zài)一定(dìng)的不足:需要通過高溫預氧化陶瓷基片和金屬層表麵,基板的粘結強度(dù)與對氧化層的厚度(dù)比較敏感,可能會因過厚的氧化層與陶瓷基片間的熱膨脹差異而導致微裂紋的產生,粘結強(qiáng)度也會因氧化層厚度(dù)的降(jiàng)低而減少。該工藝對加工設備的要(yào)求和加工工藝較高,這將提高加工成本[3]。

2.4 直(zhí)接鍍Cu金屬化法(DPC)[12-14]

DPC是在陶瓷表麵注入種子層再通過電(diàn)鍍使銅層達到一定厚度,種子層的(de)注入是利用物理氣(qì)相沉積(磁控(kòng)濺射與真空蒸鍍等)方法在(zài)陶(táo)瓷表麵沉積一層金屬層。物理氣相沉積屬於低溫工藝(300℃以下),完全(quán)避免(miǎn)了高溫對材料或結構的不利影響,也降低了製造工藝成本,但是此時製備的(de)基板也有(yǒu)不足,例如,載流能力差,通常在幾至(zhì)幾十安培。

金屬薄膜與陶瓷的結合力決定了陶瓷(cí)基板的實用性與可靠性,結合力則受到範德華力和化學鍵力等影響,其中,化(huà)學鍵力為主要因素。因此,選用鉻(Cr)、鈦(Ti)、鋁(Al)和銅(Cu)等一些活性較高、有一定擴散率的(de)金(jīn)屬(shǔ)作為過(guò)渡層可以達到較好(hǎo)的附著性能。從導電性能(néng)考慮,應選擇銅(Cu)、銀(Ag)和金(Au)等低電阻率的金屬(shǔ);從焊接性能的要求來考(kǎo)慮,應使用鎳(Ni)和銅(Cu)等高溫穩定的金屬。

DPC有以下特點:工藝(yì)操作溫度低,一般在300℃以下,有效避免了高(gāo)溫對材料的不利影響;電鍍(dù)沉積Cu層的厚度有限;鍍液(yè)對環境汙染大;金屬層(céng)與陶瓷層的結合強度相對低,導致基板的可靠(kào)性較低。

2.5 氮化鋁激光活化

氮化鋁激光活(huó)化(huà)是指(zhǐ)利用合適能量(liàng)的激光的高溫分解氮化鋁陶瓷,從而在氮化鋁陶瓷基片表麵析出鋁層的一種金屬化方法。激光活化後可經過鍍銅等增厚方法(fǎ)增加金屬層(céng)厚度。該方法可(kě)以直(zhí)接(jiē)在氮化(huà)鋁陶瓷(cí)表麵(miàn)畫出金屬(shǔ)線路,並且通過該方法(fǎ)直接加工出的金屬(shǔ)線路無需二次處理,所以在氮化鋁陶瓷基板的生產中得到了廣泛使用。

03.結語

AlN陶瓷的金屬化(huà)方法上麵提到許(xǔ)多,包括(kuò)薄膜金屬化、厚(hòu)膜金屬化(huà)、化學鍍金屬化、直接(jiē)覆銅法(fǎ)及激光金屬(shǔ)化等。每種金屬化方法都有其各自的優缺點,薄膜金(jīn)屬化方法加工的金(jīn)屬層質量較高、均勻性良好,但是該工藝受限於高成本的缺點難以大批量加工;厚膜金屬化(huà)工藝較為簡單(dān)適用於小批量(liàng)生產,但是金屬層與氮化(huà)鋁陶瓷表麵的粘合強度較低;直接(jiē)覆銅法的金屬層導熱性(xìng)能(néng)與機械強度較好,粘結(jié)強度較高、適用於大批量生產,但是加工條件較(jiào)難控製[3];激光金(jīn)屬化具有工藝步驟少、成本低、效率高、設備維護簡(jiǎn)單等諸多優點(diǎn),但是,激光金(jīn)屬化也同樣麵臨著許多問題,如:金屬化(huà)層表麵生成團聚物並呈多孔性,金屬化層的附著性(xìng)差和金屬厚度不均等[15]。

針(zhēn)對這些問題,許(xǔ)多學者進行了(le)相關研(yán)究(jiū)並提出了解決的辦法,如就激光金屬化的問題,選用不同種類的(de)激光器,選用平頂光束來改善能量分布(bù)以及改變實驗的氣體氛圍(wéi),通過這些方法,激光(guāng)金屬化(huà)的效果得到了明顯的改善[15]。因(yīn)此,隨著研究的深(shēn)入,AlN陶瓷金屬(shǔ)化的問題(tí)有望逐一得(dé)到解決,相關技術在生產實踐中的應用也會越來越廣泛。